На тепловых электростанциях, котельных и тепловых пунктах потребителей тепла широко применяется трубное водогрейное оборудование, связанное с системам централизованного теплоснабжения. К этому оборудованию относятся: подогреватели сетевой и подпиточной воды на ТЭС и котельных, подогреватели горячего водоснабжения и отопления на тепловых пунктах. В процессе эксплуатации теплообменного оборудования его трубки с внутренней, а иногда и с внешней стороны, загрязняются различными видами отложений, в том числе железистыми и карбонатными.

На тепловых электростанциях, котельных и тепловых пунктах потребителей тепла широко применяется трубное водогрейное оборудование, связанное с системам централизованного теплоснабжения. К этому оборудованию относятся: подогреватели сетевой и подпиточной воды на ТЭС и котельных, подогреватели горячего водоснабжения и отопления на тепловых пунктах. В процессе эксплуатации теплообменного оборудования его трубки с внутренней, а иногда и с внешней стороны, загрязняются различными видами отложений, в том числе железистыми и карбонатными.

Интенсивно загрязняются подогреватели подпиточной воды на ТЭС и подогреватели горячего водоснабжения на тепловых пунктах, что связано с качеством исходной воды. Трубки подогревателей подпиточной воды часто заносятся механическими включениями.

Загрязнение сетевых подогревателей протекает менее интенсивно и существенно зависит от выдерживания водно-химического режима на ТЭС и в котельных. При нарушении норм ПТЭ по показателям подпиточной и сетевой воды, связанным с повышением жесткости, снижение pH, превышением содержания растворенного кислорода интенсивность отложений в трубках сетевых подогревателей увеличивается. Кроме того, этому способствует вынос из тепловой сети и отопительных систем железистых отложений, образующихся в процессе коррозии трубопроводов.

Наличие отложений на поверхности теплообменного оборудования приводит к следующим негативным последствиям:

1) снижению тепловой производительности, связанном с падением фактических коэффициентов теплопередачи вследствие роста термического сопротивления трубок.

2) увеличению температурных напоров в подогревателях сетевой воды, приводящих к ухудшению показателей

3) увеличению гидравлического сопротивления в трубках в результате уменьшения их проходного сечения и роста шерховатости

4) потере топлива и мощности теплообменного оборудования

Таким образом, для нормально и эффективной работы водогрейного оборудования требуется периодическая очистка их теплообменных поверхностей (в большинстве случаев трубок).

Таким образом, для нормально и эффективной работы водогрейного оборудования требуется периодическая очистка их теплообменных поверхностей (в большинстве случаев трубок).

Основным методом очистки оборудования от отложений долгое время был принят химический метод с использование водных растворов различного вида реагентов, позволяющий без вскрытия водогрейного оборудования промыть всю внутреннюю поверхность теплообменного оборудования. Однако этот метод имеет существенные недостатки:

Наряду с различными химическими методами очистки широкое распространение получили безреагентные методы очистки водогрейного оборудования от отложений и других включений. К этим методам относятся:

Электрогидроимпульсный способ предназначен для очистки прямых, U-образных, спиралевидных (при диаметре спирали не менее 0,5 м и при числе витков не более 10) труб из латуни, стали и других материалов диаметром от 6 до 100 мм и более с отложениями, занимающими диаметр трубы до 70 %. Подробное описание этого способа приведено в разделе "Новые возможности очистки" нашего сайта, здесь же только скажем, что принцип его действия основан на преобразовании электрической энергии в механическую при высоковольтном разряде в жидкости. Ударная волна и гидродинамические потоки, образующиеся при электрическом разряде в жидкости, наполняющей очищаемую трубу, разрушают накипь и другие отложения на внутренней, а зачастую и на внешней поверхности труб теплообменного оборудования.

Электрогидроимпульсный способ предназначен для очистки прямых, U-образных, спиралевидных (при диаметре спирали не менее 0,5 м и при числе витков не более 10) труб из латуни, стали и других материалов диаметром от 6 до 100 мм и более с отложениями, занимающими диаметр трубы до 70 %. Подробное описание этого способа приведено в разделе "Новые возможности очистки" нашего сайта, здесь же только скажем, что принцип его действия основан на преобразовании электрической энергии в механическую при высоковольтном разряде в жидкости. Ударная волна и гидродинамические потоки, образующиеся при электрическом разряде в жидкости, наполняющей очищаемую трубу, разрушают накипь и другие отложения на внутренней, а зачастую и на внешней поверхности труб теплообменного оборудования.

Данный метод является наиболее простым и, несмотря на его недостатки, довольно широко применяется. Сущность метода заключается в том, что отложения в трубе очищаются при помощи различных сверл, ершей, шарошек и других видов насадок. Часто в зону работы насадки подается вода.

Данный метод является наиболее простым и, несмотря на его недостатки, довольно широко применяется. Сущность метода заключается в том, что отложения в трубе очищаются при помощи различных сверл, ершей, шарошек и других видов насадок. Часто в зону работы насадки подается вода.

Наиболее современными и производительными аппаратами данного типа являются аппараты, обеспечивающие жесткую очистку при простом обслуживании одним оператором. Они идеальны для очистки трубок диаметром 6,4…25,4 мм в холодильных, конденсирующих, абсорбционных агрегатах и теплообменниках. В таких аппаратах используются рабочие органы, закрепленные на концах гибких валов, что не приводит к повреждению трубок. Кроме того, в различных модификациях аппаратов могут применяться различные виды насадок, в том числе и с подачей воды в рабочую зону.

Преимуществом данного метода являются:

К недостатками данного метода можно отнести:

Существует российское устройство производства компании ООО "ЗЕВС-ТРУБОПРОВОД" под названием «Торнадо», которое обеспечивает очистку полностью забитых отложениями труб теплотехнического оборудования, с повышенной скоростью и эффективностью.

Существует российское устройство производства компании ООО "ЗЕВС-ТРУБОПРОВОД" под названием «Торнадо», которое обеспечивает очистку полностью забитых отложениями труб теплотехнического оборудования, с повышенной скоростью и эффективностью.

Поставленная задача решается тем, что в способе очистки труб от отложений, включающем в себя формирование струй жидкости, развитие в сформированных струях кавитации, воздействие струями на отложения и вынос из трубы разрушенных отложений потоком жидкости, струи формируют вращением кавитатора, при этом вокруг кавитатора раскручивают поток жидкости с измельченными отложениями.

Поток жидкости подают в зону очистки под давлением 0,05…100 МПа. Кавитатор вращают со скоростью 100…1 200 об./мин. Формирование струй жидкости в зоне очистки с помощью вращающегося кавитатора позволяет создать кольцевой пояс кавитации, что на пять порядков увеличивает число кавитации, а, следовательно, ускоряет процесс очистки.

Указанный диапазон давления подаваемой воды определяет оптимальные условия очистки, т.к. при давлении меньшем чем 0,05 МПа эффект кавитации не наблюдается, а при давлении более 100 МПа происходит запирание кольцевого зазора кавитациями, и дальнейшее увеличение давления жидкости не приводит к увеличению их числа. Диапазон скорости вращения кавитатора, равный 100…1 200 об./мин также определяет оптимальные условия очистки, т.к. при скорости

Указанный диапазон давления подаваемой воды определяет оптимальные условия очистки, т.к. при давлении меньшем чем 0,05 МПа эффект кавитации не наблюдается, а при давлении более 100 МПа происходит запирание кольцевого зазора кавитациями, и дальнейшее увеличение давления жидкости не приводит к увеличению их числа. Диапазон скорости вращения кавитатора, равный 100…1 200 об./мин также определяет оптимальные условия очистки, т.к. при скорости

вращения кавитатора меньше чем 100 об./мин не возникает низкочастотных резонансов очищаемых труб, которые значительно ускоряют разрушение отложений, а при увеличении скорости вращения более чем 1 200 об./мин возникает вихревой экран, препятствующий возникновению кавитации в порах и трещинах отложений, что резко уменьшает скорость разрушения отложений.

Устройство для очистки труб «Торнадо», содержащее систему подачи жидкости и кавитатор, снабжено электрическим или пневматическим приводом вращения.

Производством устройств под торговой маркой «Торнадо» занимается российская компания ООО «ЗЕВС-ТРУБОПРОВОД». При одинаковых с за рубежными аналогами параметрах устройство «Торнадо» дешевле и при мощности 1,5 кВт и давлении воды 0,2…0,4 МПа позволяет очистить от твердых отложений трубы диаметром до 30 мм.

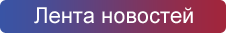

Ультразвуковой способ предназначен для очистки трубок подогревателей горячего водоснабжения и отопления с прямыми и U-образными трубками от карбонатных отложений толщиной до 2,5 мм без отключения подогревателей и их разборки на период очистки.

Ультразвуковой способ предназначен для очистки трубок подогревателей горячего водоснабжения и отопления с прямыми и U-образными трубками от карбонатных отложений толщиной до 2,5 мм без отключения подогревателей и их разборки на период очистки.

В основе способа лежит возбуждение ультразвуковых колебаний на поверхности трубок и отложений. В силу различных физико-механических свойств металла трубок и отложений ультразвуковые колебания приводят к появлению усталостных трещин в отложениях и последующему их отделению от металла.

Преимуществом данного способа очистки по сравнению с рассмотренными выше являются:

Ультразвуковой способ является единственным из безреагентных, пригодным для очистки трубок также с наружной стороны, в частности для отопительных подогревателей, которые более интенсивно подвержены образованию отложений при частичной подпитке вторичного отопительного контура сырой водопроводной водой.

К незначительным недостаткам способа относятся:

Разработкой и производством ультразвуковых аппаратов под торговой маркой «Зевсоник» занимается ООО «ЗЕВС-ТРУБОПРОВОД» г. Истра, Московская обл. Следует отметить, что аппараты «Зевсоник» выпускаются и во взрывозащищенном исполнении.

Одной из наиболее широко применяемых на территории нашей страны технологий является химическая очистка стенок труб и трубопроводов здания. Практика показывает, что этот метод выручает в тех случаях, когда невозможно применить гидродинамические средства или добраться до отложений при помощи специализированных прочистных машин. Такое часто происходит в трубопроводах, доступ к которым ограничен или на тех их участках, которые смонтированы неудобно для того, чтобы подвергнуть их воздействию подобной техники, либо же конфигурация труб препятствует воздействию ультразвуком, водой под напором или ручными чистящими инструментами, а сонатная и электромагнитная очистка трубопроводов в тепловом пункте по каким-либо причинам невозможна.

Одной из наиболее широко применяемых на территории нашей страны технологий является химическая очистка стенок труб и трубопроводов здания. Практика показывает, что этот метод выручает в тех случаях, когда невозможно применить гидродинамические средства или добраться до отложений при помощи специализированных прочистных машин. Такое часто происходит в трубопроводах, доступ к которым ограничен или на тех их участках, которые смонтированы неудобно для того, чтобы подвергнуть их воздействию подобной техники, либо же конфигурация труб препятствует воздействию ультразвуком, водой под напором или ручными чистящими инструментами, а сонатная и электромагнитная очистка трубопроводов в тепловом пункте по каким-либо причинам невозможна.

Химическая обработка в таких случаях превращается в метод, альтернативы которому просто нет, однако это вовсе не значит, что он плохо справляется со своими задачами. Использование реагентов весьма эффективно во многих случаях.За всю историю применения данной методики было разработано большое количество чистящих растворов, моющих средств и высокоэффективных реагентов, что практически для каждого типа металла или разновидности отложения на его поверхности найдется свой сильнодействующий химикат. Впрочем, они редко используются в чистом виде, поэтому операции по водной ихимической очистке трубопровода логичнее называть не химической, а гидрохимической обработкой, так как задача у таких методик двойная: растворить загрязнения, воздействуя на них посредством химиката, а также вымыть из конструкции бесследно.

Когда химочистка труб разного типа бывает особенно необходима? Например, в тех ситуациях, когда осуществляется промывка трубопроводов кондиционеров, радиаторов, котельных и тепловых сетей после монтажа и непосредственно перед эксплуатационным периодом. Это – так называемая, предпусковая обработка техники. Ее значение трудно переоценить, так как она уничтожает все осадки, строительный мусор, окалины и ржавчину на них, а также последствия производства, хранения, транспортировки и собственно монтажа труб. Вымывая всю грязь из них, химические растворы полностью подготавливают систему к эффективному ее функционированию, что значительно влияет на ее дальнейшую продуктивность и долговечность.

Промывка может носить как чисто термический характер (обработка труб кипятком), так и химический (очистка посредством растворов кислоты), может осуществляться под давлением (гидродинамика), а может быть пассивной (циркуляция химраствора в конструкции на протяжении определенного времени). Также данная процедура может сопровождаться рядом других мероприятий, необходимых для усиления полученного эффекта. Так, например, промывка от накипи водяной трубки в колонке может завершиться многократной водной очисткой детали или даже ее пассивированием во избежание появления и разрастания новых солевых отложений.

Сегодня разделяют два основных метода очистки теплообменников различных как по принципу действия так и по степени эффективности — разборная механическая очистка и безразборная гидрохимическая очистка теплообменников. Обычно разборную очистку теплообменников относят к крайним мерам, необходимость в которых возникает только в самых запущенных случаях, в то время как безразборная гидрохимическая очистка теплообменников считается мерой, подходящей для регулярного сервисного обслуживания любых теплообменников.

Сегодня разделяют два основных метода очистки теплообменников различных как по принципу действия так и по степени эффективности — разборная механическая очистка и безразборная гидрохимическая очистка теплообменников. Обычно разборную очистку теплообменников относят к крайним мерам, необходимость в которых возникает только в самых запущенных случаях, в то время как безразборная гидрохимическая очистка теплообменников считается мерой, подходящей для регулярного сервисного обслуживания любых теплообменников.

Под разборной очисткой теплообменников обычно подразумевается механическая очистка, которой необходим разбор и извлечение из теплообменника загрязненных элементов. В этом случае очистка теплообменника предполагает промывку блоков или пластин теплообменника струей воды под высоким давлением. При необходимости может быть добавлена такая мера, как химическая очистка теплообменников, при которой загрязненные детали помещаются в емкость с чистящим средством на определенный промежуток времени.

После завершения химической промывки теплообменника извлеченные детали промываются водой и помещаются в систему. Преимуществом разборной химической очистки теплообменника является ее высокая эффективность — подобным методом возможно удалить практически все скопившиеся загрязнители любого характера. Основным же минусом этого метода очистки теплообменников является его большая стоимость в сравнении с безразборной химической очисткой теплообменников.

Альтернативой разборной промывки является безразборная химическая очистка теплообменников, которая не требует разбора системы и промывки ее по частям. В основе безразборной химической очистки теплообменников лежит работа специальных устройств — бустеров для промывки теплообменников. Очистка теплообменников при помощи специальных установок представляет собой введение в систему специальных чистящих средств, которые циркулируют в системе под определенным давлением и температурой.

Установки для очистки теплообменников представляют собой устройства, состоящие из нескольких основных блоков: насоса, напорного бака и нагревательного оборудования. В напорный бак заливается раствор для очистки теплообменников, который нагревается ТЭН — трубчатыми электронагревателями — до определенной температуры, после чего установка для очистки теплообменников подключается через сливные отверстия к теплообменнику. После подключения установка для очистки теплообменников к системе включается специальный насос, который перегоняет жидкость в теплообменник и создает необходимое для эффективной очистки теплообменника давления. В течении нескольких часов ( в зависимости от размеров теплообменника и степени ее загрязнения) чистящее средство циркулирует через пластины или трубы теплообменника, в результате чего с внутренних поверхностей удаляется накипь и другие загрязнители.

По истечении определенного времени насос для очистки теплообменников переключается в режим реверса потока и удаляет из системы чистящее средство вместе с содержащимися в нем загрязнителями. На этой стадии установка для очистки теплообменников переключается в режим промывки водой, и насос через сливные отверстия подает на пластины или в трубы теплообменника воду. Эта мера является необходимой, так как в состав большинства средств для очистки теплообменников входят различного рода агрессивные химические реагенты, длительный контакт с которыми может оказать на элементы системы негативное воздействие.

По истечении определенного времени насос для очистки теплообменников переключается в режим реверса потока и удаляет из системы чистящее средство вместе с содержащимися в нем загрязнителями. На этой стадии установка для очистки теплообменников переключается в режим промывки водой, и насос через сливные отверстия подает на пластины или в трубы теплообменника воду. Эта мера является необходимой, так как в состав большинства средств для очистки теплообменников входят различного рода агрессивные химические реагенты, длительный контакт с которыми может оказать на элементы системы негативное воздействие.

Разборная, как и безразборная промывки, подходят как для очистки пластин, так и для очистки труб теплообменников. Эффективность же любой химической очистки теплообменников зависит в первую очередь от правильного подбора оптимальных чистящих средств, то есть реагентов для промывки теплообменников.

Однако при всех плюсах, химический метод очистки имеет существенные недостатки:

Высоконапорный гидравлический способ используется в основном для очистки латунных сетевых подогревателей диаметром от 16 до 25 мм с отложениями толщиной до 3 мм.

Высоконапорный гидравлический способ используется в основном для очистки латунных сетевых подогревателей диаметром от 16 до 25 мм с отложениями толщиной до 3 мм.

В основу способа положен принцип превращения энергии высокого давления воды, подаваемой в трубку через специальное сопло, в кинетическую энергию потока двигающейся с высокой скоростью на выходе из сопла жидкости. В процессе очистки сопло передвигается в очищаемой трубке. В результате поток отрывает отложения от внутренней поверхности трубки.

Установки эксплуатируются при рабочем давлении воды перед соплом до 150 МПа, которое создается плунжерным насосом. Снижение давления приводит к ухудшению качества очистки трубок, особенно для твердых карбонатных отложений. Очистка полностью забитых отложениями трубок или с локальными отложениями «пробочного» типа невозможна и предварительно требуется рассверловка отложений для создания протока воды через трубку.

К недостаткам данного способа относятся:

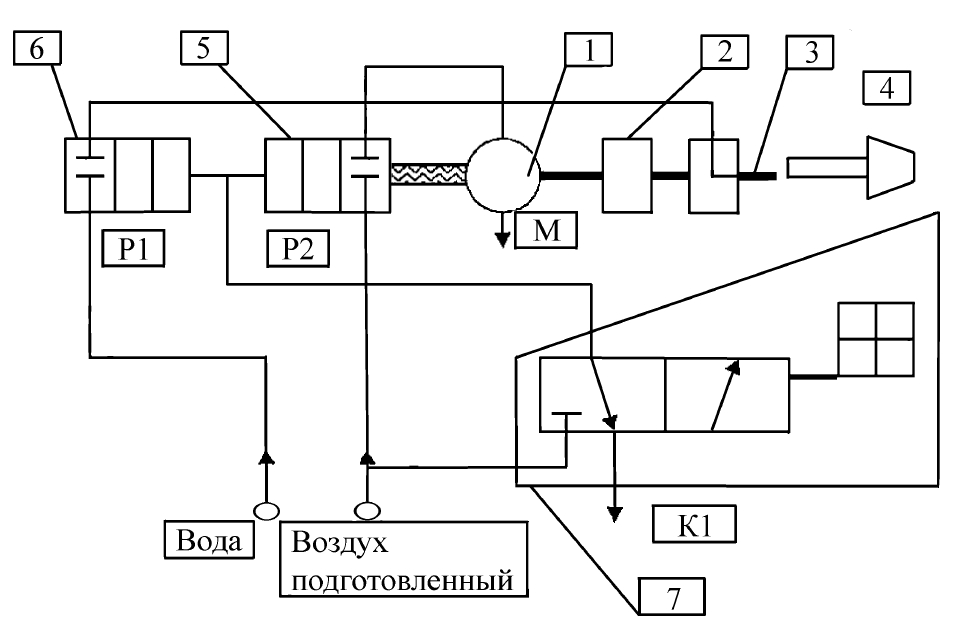

Гидрокавитационный способ предназначен для очистки трубок диаметром от 16 до 25 мм с отложениями любого состава и любой толщины, включая пробочные образования.

Гидрокавитационный способ предназначен для очистки трубок диаметром от 16 до 25 мм с отложениями любого состава и любой толщины, включая пробочные образования.

Данный способ является дальнейшим развитием высоконапорной гидравлической очистки. Принцип действия данного способа заключается в следующем: вода высокого давления до 600 кгс/см2 входит в трубку не в виде сплошной струи, а в форме кавитирующей струи, формируемой с помощью специального профиля кавитирующими насадками.

В основу способа положен эффект кавитации, связанный с нарушением сплошности внутри потока текущей жидкости и образованием в ней пузырей растворимого газа. С увеличением скорости потока жидкости давление в ней уменьшается и при некоторой критической скорости оно падает до нуля. В результате насыщенные пары увеличиваются в объеме и превращаются в большие кавитационные пузыри. Процесс схлопывания пузырей происходит с большой скоростью, и в результате создается множество микро взрывов, очищающих поверхность трубы. Многократно повторяющиеся взрывы приводят к разрушению отложений, отрыву их от поверхности и выносу из трубок протекающей водой.

Установка гидрокавитационной очистки монтируется на общей раме, и ее масса с комплектующими деталями составляет более 1 500 кг.

Установка включает в себя следующие узлы и элементы:

По сравнению с высоконапорным гидравлическим способом, данный способ имеет следующие преимущества:

При полностью забитых трубах проводится очистка сквозного канала с двух сторон трубы и затем ее окончательная очистка.

К недостаткам данного способа можно отнести следующее:

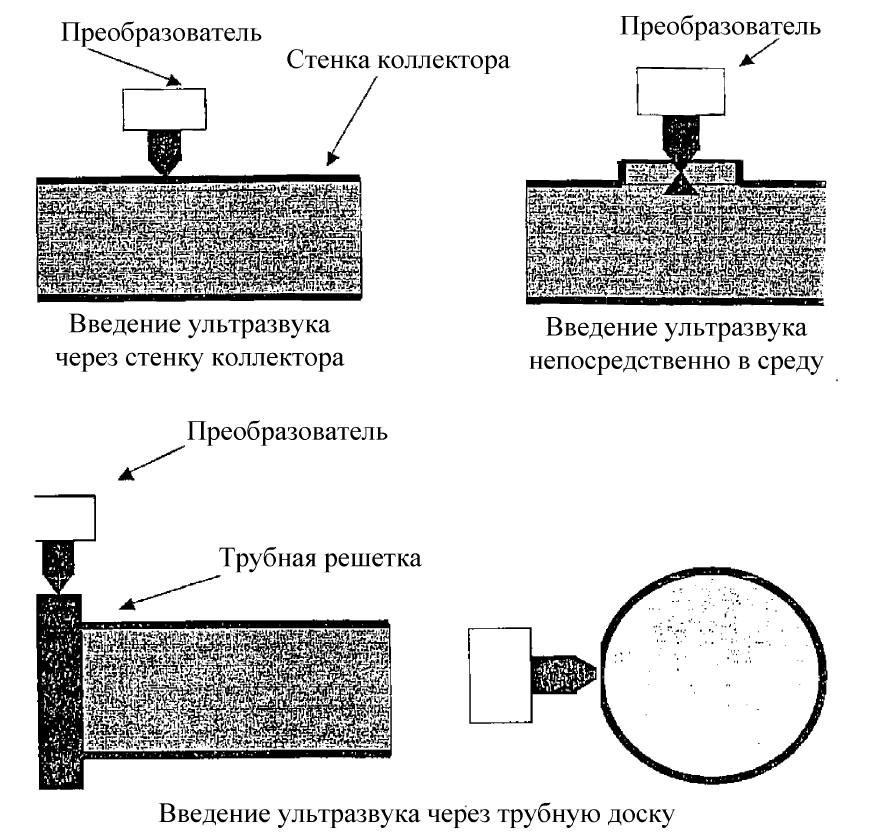

Термообразивный способ предназначен для очистки латунных трубок и трубок из нержавеющего металла любого диаметра подогревателей сетевой и подпиточной воды от отложений любого состава и любой толщины, включая сплошные отложения и пробки.

В основе способа лежит создание в специальном устройстве (в термообразивном пистолете) сверхзвуковой газово-топливной нагретой струи, двигающей в трубе абразивный порошок из шлаковых отходов. Схема очистки трубок термоабразивным способом включает в себя пистолет 1 для струйно-абразивной очистки трубок 5, емкость 2 с абразивным материалом, топливный баллон 3 и пусковое устройство 4.

Абразив под давлением воздуха из емкости хранения запаса и смесь воздуха от компрессора и горящего топлива подаются в пистолет и оттуда – в очищаемую трубу. После запуска пистолета отключается пусковое устройство и отсоединяется кабель высокого напряжения от пистолета.

В результате совместного воздействия горячего воздуха с нагретым абразивом на отложения любого состава и толщины происходит их отрыв от стенок и выброс совместно с абразивом из очищаемой трубы.

Установки данного типа серийно не выпускаются, являясь нестандартными, а изготовляются в единичных экземплярах и обслуживаются персоналом разработчиков. Установка предназначена для обработки прямых трубок горизонтальных и вертикальных подогревателей и обслуживается бригадой в составе трех операторов.

Преимуществом данного способа является высокая скорость очистки труб. Так скорость очистки латунных труб составляет до 60 погонных метров в минуту. Очистку латунных труб следует проводить с отключением импульсной горелки при двухсторонней продувке с использованием мелкоабразивного порошка с размерами фракции до 1 мм. Очистку стальных труб следует проводить с подключенной импульсной горелкой и использовать абразивный порошок с размерами фракции выше 1 мм.

Недостатками способа являются:

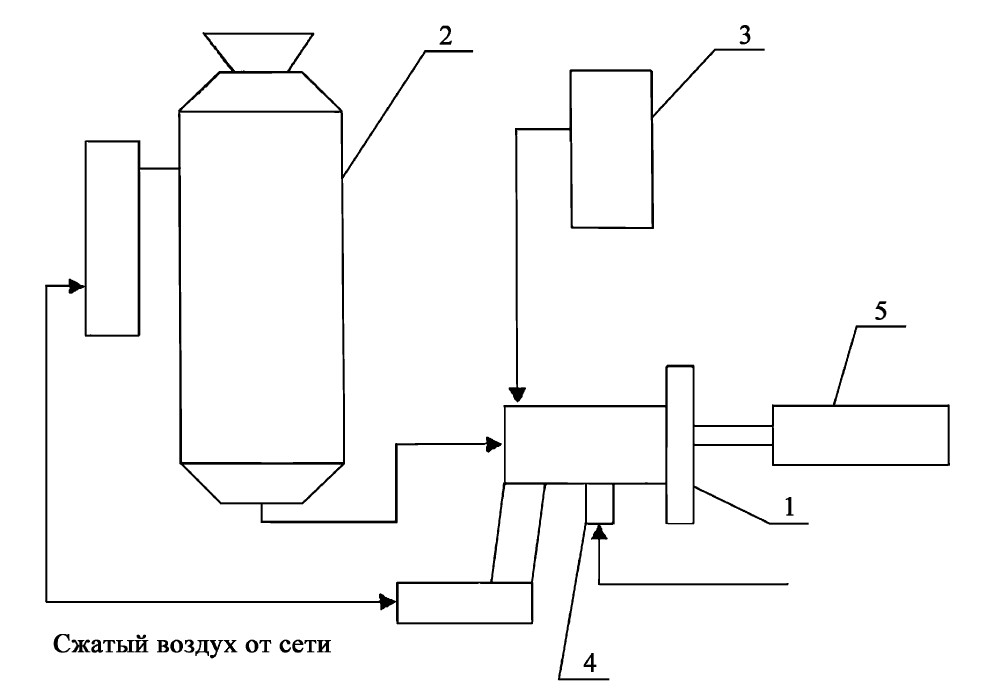

Гидромеханический способ предназначен для очистки труб от отложений любого состава и толщины, включая сплошности и пробковые.

Гидромеханический способ предназначен для очистки труб от отложений любого состава и толщины, включая сплошности и пробковые.

Способ заключается в гидромеханическом разрушении твердых (как правило, карбонатных) отложений на внутренней поверхности труб теплообменных аппаратов методом скалывания вращающейся роликовой или конической зубчатой коронкой специального профиля с последующим удалением отложений потоком движущейся воды.

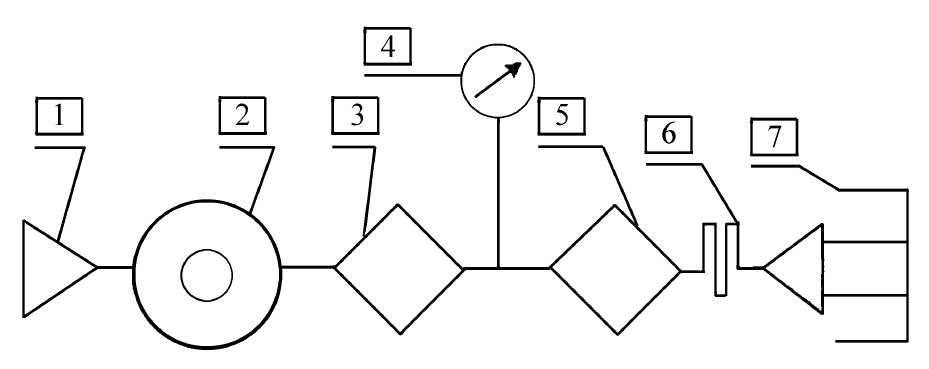

Пневморотор 1, работающий от сжатого воздуха давлением 0,63 МПа, с расходом воздуха 1,5 м3/мин, передает вращение гибкому валу 3 через передающее устройство 2. К валу подключен вращающийся инструмент 4, предназначенный для разрушения отложений. В комплект установки также входит блок управления расходом и давлением подготовленного воздуха 5 и воды 6, и педаль 7 для включения и отключения установки. Пневмомотор служит для создания вращательного движения и передачи крутящего момента через передаточное устройство и водяную насадку на гибкий вал. В корпусе пневмомотора расположен его блок управления.

Водяная насадка предназначена для подвода воды в рабочую зону и присоединения гибкого вала. В корпусе насадки расположен блок управления подачей воды. Гибкий вал предназначен для передачи крутящего момента инструменту и представляет собой следующую конструкцию: гибкий вал заделан в гибкую рубашку, одним концом присоединен к передаточному устройству, на другой конец крепится коронка зубчатая или державка с роликовой насадкой. Конусное исполнение зубчатых коронок и роликовых насадок позволяет им в процессе очистки самоцентрироваться и не повреждать внутреннюю поверхность очищаемых труб. Установка подключается к источнику сжатого воздуха (0,63 МПа) и воды под давлением.

При нажатии на педаль управления срабатывает клапан блока управления, и воздух поступает в пневмомотор и соответственно в рабочую зону.

Для нормальной работы установки должна быть смонтирована воздухо-подготовительная установка, состоящая из следующих узлов: трубопровод ДУ25, кран,фильтр-влагоотделитель, манометр, маслораспределитель, рукав напорный, присоединительного устройства.

По условиям работы педаль управления должна находиться рядом с оператором. При вертикальном расположении очищаемых труб используется составная штанга с муфтами. Для удаления отложений из труб, имеющих внутренний просвет (толщина отложений 2…3 мм), применяется зубчатая коронка. Для удаления отложений, полностью перекрывающих сечение труб, применяется зубчатая коронка с твердосплавным наконечником.

Достоинством данного метода являются малые габариты установки (320×120×220 мм) и ее масса (12 кг без гибкого вала, педали и воздухо-подготовительной установки), ее транспортабельность и простота монтажа.

К недостаткам установки можно отнести:

При выборе способа очистки теплообменного оборудования к устройствам очистки обычно предъявляются следующие требования:

При выборе способа очистки теплообменного оборудования к устройствам очистки обычно предъявляются следующие требования:

С учетом прочитанного можно сделать следующие выводы: